Форум умер?

Модераторы: russiangirl, Лютег

Re: Форум умер?

Как показала жизнь, американцы хорошие политики. Кого обманут, кого купят, но добьются своего. В отличии от всяких простаков Брежневых. Чего хотели добится своим предательством. Есть версия что "наши старички" были под шантажом Запада. Какой-то был серьезный "косяк" у них, и они тресясь за свои задницы здали страну.

Всё, заканчиваем конспиралогию)

Всё, заканчиваем конспиралогию)

-

Wenkat - альфавладелец

- Сообщения: 365

- Зарегистрирован: Вт ноя 10, 2020 3:34 pm

- Откуда: Новосибирск

- Авто: Alfa 155 1,7 8v wb

Re: Форум умер?

Montekki писал(а):Да бесполезно объяснять... Они ни Роскосмосу своему родному не верят, ни Леонову. Эпоха постмодерна же, истины нет, есть лишь несколько различных точек зрения и все они равноправны. Об этом А. А. Зализняк сокрушался еще в далёком 2007.

Это растёт от того что оценивать берутся люди далёкие и от разработок и от производства и от эксплуатации, что в ракетных технологиях что в автомобильных, причём сделано это намеренно. Находится достаточно бессовестный пропагандист, который пишет/рассказывает в масс-медиа по заданию курирующего его кгбшника разную лють, в рамках создания нужного для того общественного настроения. Сегодня нужно чернить и выставлять фальсификаторами американцев, делается это, завтра будут немцы, ну что же, немцы. Чтобы опровергнуть эту лють, надо поднимать пласт реальных данных, вникать, сопоставлять. К реальным надо иметь доступ, и хотеть это делать. Обыватель не имеет и не хочет, ему нужно каждый день обеспечивать себя и семью. К тому же потом, если вник, придётся оппонировать другим, обработанным пропагандистами. Возникает ассиметрия усилий, когда вкинуть лють энергетически стоит дёшево, а опровергать её наоборот дорого, на этом и построена пропаганда.

- Touring*

- Почетный альфист

- Сообщения: 5337

- Зарегистрирован: Пт июн 06, 2008 11:43 pm

Re: Форум умер?

Вот например по автомобильному впрыску в России, от разработчиков.

--------------

В 1989 году (через полгода после завершения контракта по карбюраторам с фирмой Солекс) стало ясно, что без впрыска топлива нам не решить проблемы токсичности и мы можем лишиться поставок автомобилей в Европу, где в то время принимались нормы токсичности США-83 (они были названы Евро-1).

С начала 1989 года начались переговоры с инофирмами по впрыску топлива. Перед фирмами ставились задачи по адаптации компонентов впрыска к двигателю, калибровке, а также к локализации производства компонентов системы в СССР.

Сначала в переговорах участвовали фирмы Lucas, Magnetti-Marelli, Siemens, Bosch и GM. Первые две отпали, поскольку были патентозависимыми от Bosch. Из оставшихся трёх фирм лучшее предложение с точки зрения электроники давала фирма Siemens, а с точки зрения двигателистов – Bosch. Более того, работы с фирмой Porsche по двигателю для переднеприводных автомобилей (проект Гамма) уже велись на компонентах фирмы Bosch. Но предпочтение было отдано GM.

Интересная деталь: от фирмы Siemens на переговоры приезжал только один представитель (иногда он привозил специалистов, если речь шла о компонентах). От фирмы Bosch – двое-трое. А от GM сначала приехал один человек на разведку, потом команда из пяти-шести человек для решения всех технических вопросов по компонентам, а потом сразу появилась целая делегация из 20 человек под руководством Джерри Флоренса, которая в течение двух недель и решила все вопросы по контракту.

И в июле 1990 года, как уже говорилось, наш завод заключил контракт с отделением AC Rochester корпорации GM на разработку, адаптацию и поставку на автомобили ВАЗ компонентов ЭСУД. Главное назначение системы (наряду с улучшением эксплуатационных качеств автомобиля) – улучшить показатели токсичности выхлопных газов двигателя до соответствия стандартам США-83, действовавшим тогда в США и намечавшимся к внедрению во многих странах Западной Европы, (впоследствии Евро-1 и Евро-2).

В качестве опциона в контракте были предусмотрены: локализация компонентов системы в СССР или дружественных нам странах, а также обучение калибровке и передача исходных тестов программного обеспечения по самому сложному проекту с бортовой диагностикой второго поколения (OBD-II). Но всё это за отдельные деньги. В сумме, если выбрать все опционы и выкупить все предусмотренные контрактом комплекты, ВАЗ должен был выплатить в пользу GM около миллиарда долларов.

В декабре 1990 года группа вазовских специалистов выехала на работу по контракту в США, в город Флинт, штат Мичиган. Вылетали мы из Москвы хмурым и холодным декабрьским утром, в воздухе висел смрад от выхлопных газов автомобилей. Прилетели в Нью-Йорк тем же утром (правда, спустя 10 часов лёта). Тоже было пасмурно, но что меня поразило по сравнению с Москвой – это, как мне показалось, абсолютно чистый воздух, несмотря на огромное количество автомобилей. И вот тогда я подумал: «Вот что такое нормы токсичности США-83»! Из Нью-Йорка также самолётом долетели до Флинта.

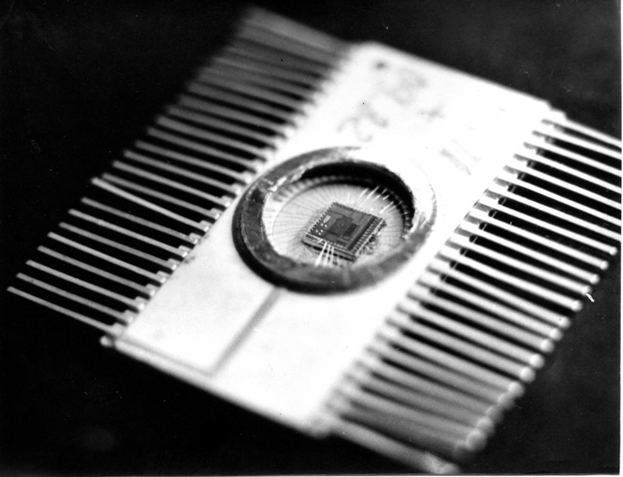

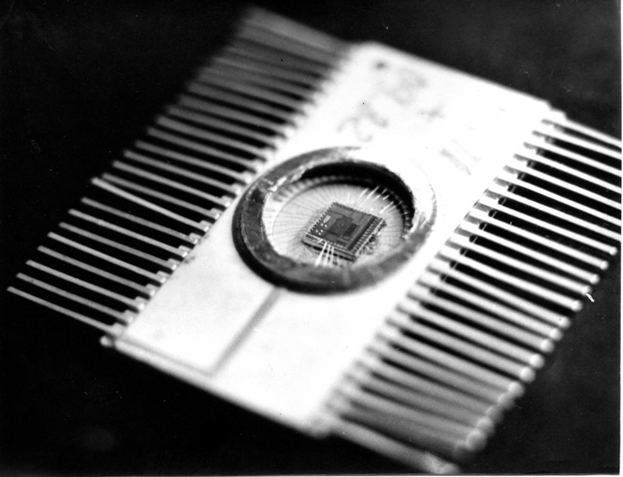

Для работы нам выделили довольно большую комнату в одном из подразделений фирмы Rochester. Всех нас сфотографировали и снабдили пропусками со встроенным микрочипом для прохода через входной турникет. На каждом рабочем месте повесили табличку с инициалами и фамилией инженера. Наша работа заключалась в осуществлении постоянного контакта команды GM со специалистами НТЦ ВАЗа, проектирующими автомобили с впрыском топлива. Нужно было принимать от фирмы технические решения (предварительно согласовывая их), далее согласовывать их с НТЦ и после проработки на ВАЗе, если возникали какие-то вопросы, снова согласовывать их с фирмой. Работа шла по классике, Ниве, Самаре и десятке. На классику и Ниву проектировался центральный впрыск, на остальные автомобили – распределённый.

В одно из посещений Мирзоева американцы устроили нам экскурсию в исследовательский и конструкторский центр GM в Милфорде, пригороде Детройта. Центр представлял собой огромную территорию, огороженную забором. На территории – живописное озеро и несколько десятков корпусов, в которых работали учёные, исследователи и инженеры.

Центр занимался всем – от исследований в области физики твёрдого тела до разработки стиля автомобиля. Причём не одного, а нескольких моделей одновременно. Это Олдсмобиль, Кадиллак, Шевроле, Бьюик, Сатурн, Камаро. Все эти студии в какой-то степени конкурировали между собой и скрывали свои разработки не только от внешних конкурентов, но и друг от друга. По рисункам стиля проводились разработки формы и деталей кузовов.

Кажется, в студии Шевроле мы встретили одну группу разработчиков-математиков, поляков по национальности (они очень обрадовались нам, русским, всё-таки славяне и почти земляки). Так вот, эти поляки занимались разработкой математических формул, описывающих поверхности автомобиля. Для того, чтобы потом с помощью ЭВМ вырезать эти автомобили из пластилина в натуральную величину на станках с программным управлением для оценки формы. Кроме того, можно было посмотреть эти автомобили на экранах самых мощных в мире в ту пору суперкомпьютеров Крэй (а в центре имелось два таких суперкомпьютера). Причём можно было поворачивать автомобиль в лучах света и оценивать, как свет играет на поверхностях. Если появляется рябь на поверхностях, то поляки снова начинают дошлифовывать свои математические формулы. Помню экраны дисплеев этих суперкомпьютеров размером со стену, а процессорный блок охлаждался в жидком азоте.

Но вернёмся к нашему проекту. Все калибровочные бригады обслуживал один системный инженер Паскаль Романо, в обязанности которого входило инженерное обеспечение калибровок контроллерами, средствами калибровки, программирование микросхем памяти для контроллеров, выпуск новых уровней ПО и распространение микросхем памяти с новым уровнем по всем проектам. А также связь через системного инженера ф. Delco Electronics Фила Келли с центром разработки ПО в г. Кокомо, реализовывавшим запросы на изменения ПО по алгоритмам калибровщиков. Помимо калибровочных бригад в команде были специалисты по компонентам от разных фирм. От Delco Remy – по модулям зажигания и датчикам, от Packard Electric – по жгутам проводов, разъёмам и т.п. Плановик команды – Тереза Ульрих, снабженец – Бэрон, размножение и рассылка техдокументации – Лесли Кьюринг.

Кроме того, Паскаль Романо выпускал схемы электрических соединений системы для каждого проекта, а Тереза разрабатывала инженерное соглашение – подробнейший документ по каждому проекту, описывающий объект управления (в данном случае наш двигатель со всеми его системами и трансмиссией), систему управления, компоненты системы и цели разработки. Руководил всей командой главный инженер Ричард Джонсон.

Раз в неделю Джонсон собирал руководителей калибровок по каждому проекту и нужных специалистов по компонентам для решения текущих вопросов по калибровкам, рассмотрению запросов по каждому проекту, сведению всех запросов в один запрос для передачи в Кокомо и разработки следующего уровня ПО. С алгоритмической точки зрения ПО для всех семи проектов было единым, несмотря на то, что контроллеры для центрального и распределённого впрыска были разными.

Ещё была командировка в город Кокомо, штат Индиана. Там располагалась фирма Delco Electronics – центр разработки и производства автомобильной электроники концерна GM. Командировка была вызвана тем, что А. Виноградов из Автолады, занимаясь анализом цен на комплектующие изделия GM, консультировался со мной о ценах контроллеров фирм Siemens и Bosch и привлекал к переговорам в качестве эксперта по функциям контроллеров конкурентов и ценам на них. В результате американцы устроили для меня целую программу с поездкой в Кокомо и с показом разработки, производства и испытаний элементной базы микроэлектроники.

Их контроллер ISFI-2S разработан на базе двух микроЭВМ. Одна из них осуществляет ввод/вывод и обработку всех процессов, связанных с угловым положением коленвала двигателя, а вторая выполняет основные расчёты, обработку таблиц и временных процессов. Однако главное для ВАЗа – это выполнение заданных требований для двигателя и автомобиля, а сложность контроллера является скорее недостатком, чем преимуществом. После этих презентаций состоялся разговор о функциях контроллеров конкурентов и о ценах на них. Я рассказал им о более продвинутых средствах калибровки конкурентов и более простой структуре контроллеров. А через некоторое время Виноградов мне сообщил, что после моей поездки в Кокомо американцы сбросили цену на контроллер на 20 долларов, что составит экономию для ВАЗа более 10 млн долларов при закупке у них 540 тыс. комплектов систем (как было записано в контракте).

Уже в 1992 году (работы с GM ещё не были закончены) руководство АВТОВАЗа приняло решение о разработке отечественных компонентов ЭСУД, функционально и конструктивно совместимых с компонентами GM. Генеральным подрядчиком разработки и размещения производства компонентов ЭСУД на заводах оборонного комплекса выступила саратовская коммерческая фирма Авангард, с базовым предприятием СЭПО. Генеральным директором фирмы Авангард был А. Палицин, техническим директором – С. Гусев, руководителем группы разработки контроллера – А. Выходец (ныне начальник отдела разработки Бош-Саратов).

Вскоре наряду с Авангардом по ключевым компонентам системы – форсунке и контроллеру – договор был также заключён с Поволжским отделением Российской инженерной академии (ПОРИА, г. Самара). Для разработки конструкции форсунки и подготовки её производства ПОРИА заключило договор с ПОЗИМ (завод им. Масленникова, г. Самара), а по контроллеру – с московской фирмой НПП Элкар.

Элкар – это бывшая лаборатория НАМИ во главе с начальником этой лаборатории А. Гирявцом, взявшая в аренду в институте два автоматизированных моторных бокса, предназначенных для разработки алгоритмов управления двигателем. Эти два бокса были оснащены новейшим по тем временам газоаналитическим оборудованием и управляющей ЭВМ, закупленными за рубежом Минавтопромом незадолго до известных событий 1991 года. Преследовалась цель создания центральной отраслевой лаборатории по разработке алгоритмов систем управления двигателем для выполнения в отрасли надвигающихся на Европу норм токсичности США-83 (Евро-1). К тому времени лаборатория выполнила массу исследований по научному плану НАМИ в области управления рабочим процессом. Гирявец разработал научную теорию автоматического управления двигателем, защитил кандидатскую диссертацию и выпустил монографию под тем же названием. Эту лабораторию отыскал руководитель ПОРИА Ю.Михеев и показал её Кокотову, после чего тот согласился заключить второй (после Авангарда) договор с ПОРИА по контроллеру и форсунке.

С саратовским Авангардом мы работали по следующей схеме. НТЦ ВАЗа разрабатывал технические требования (ТТ) на компоненты ЭСУД и передавал на Авангард. Тот разрабатывал технические задания (ТЗ) и согласовывал с НТЦ. Далее Авангард должен был найти предприятие для разработки и производства компонентов. Поскольку и у Авангарда, и у предприятий силы были ограниченными, а сроки – очень жёсткими, техническая дирекция разрешила создавать в НТЦ временные творческие коллективы (ВТК), чтобы в рамках ВТК заключать договора с Авангардом для выполнения различных этапов работ. По контроллеру был создан ВТК на базе нашего КБ систем управления двигателем, состоящее из схемотехников и программистов. Для разработки конструкции контроллера и топологии печатной платы были привлечены конструкторы С. Савинов и А. Маркин. Руководителем ВТК был назначен Ю. Федоренко. По контроллеру решили ТТ не разрабатывать, а делать сразу Т3, поскольку и заказчик и разработчик были в одном лице. ТЗ на контроллер пришлось писать мне. Поскольку на работе было постоянное состояние аврала, то работать приходилось, используя в основном своё личное время – вечерами и выходными.

Руководство считало, что контроллер должен быть разработан на отечественной элементной базе вплоть до однокристальной микроЭВМ. Если таких элементов в производстве нет, то разработку их нужно заказывать предприятиям отечественного Электронпрома (МЭП). Исключение было сделано только для микроконтроллера – на первом этапе разрешили использовать импортный микроконтроллер, а в дальнейшем предполагалось его скопировать. Естественно, никаких электронных элементов для автомобильных бортовых систем управления наша электронная промышленность не выпускала, и нам пришлось разрабатывать технические требования на них.

К разработке отечественной элементной базы были привлечены такие предприятия Минэлектронпрома как Ангстрем и НИИМЭ (институт молекулярной электроники), г. Зеленоград, а также предприятия в Брянске и Воронеже. Была разработана документация, изготовлены опытные образцы микросхем и проведены их лабораторные испытания, но микросхемы не были освоены в производстве, поскольку по известным причинам прекратилось финансирование этих работ. Причём АВТОВАЗ с генподрядчиками расплатился, а исполнители – предприятия МЭП – денег не получили. Таким образом, разработка контроллера поневоле растянулась на несколько этапов.

Пакет документации на первый контроллер был разработан на отечественной элементной базе. Были изготовлены образцы контроллеров, но отдавать их на испытания не было смысла, поскольку к первым образцам элементной базы были замечания, они работали не в полном соответствии с ТТ и требовали доработки. Но наши предприятия МЭП один за другим вставали и ничего доработать не смогли, тем более при отсутствии финансирования. Мы с Федоренко уговорили Кокотова сделать показательную разработку, изготовить образцы и провести испытания контроллера на импортной элементной базе. Показательную в том смысле, чтобы показать, к чему надо стремиться. Это, конечно, была уловка. Мы понимали, что в этой ситуации, с одной стороны, ничего другого сделать невозможно, а с другой – временное решение может стать постоянным (что нас, как разработчиков, вполне устраивало).

Кстати, этот контроллер получил название Январь, а история здесь такая. Терентьев зашёл как-то к нам в бюро и в разговоре о том, как идут дела по разработке контроллера, сказал: «Дали бы имя какое-нибудь своему детищу, что ли». Мы подумали – почему бы и нет? Сразу определили ограничения – название должно быть скромным, простым по звучанию и нейтральным. После недолгих споров приняли мой вариант названия – Январь.

Элементную базу для контроллеров автомобильной электроники в то время разрабатывали и производили такие фирмы, как Motorola (США), Siemens (ФРГ), Philips (Голландия), Thomson (Италия). После проработки импортной элементной базы были выбраны элементы фирмы Thomson. Разработка контроллера на компонентах фирмы Thomson и микроконтроллере фирмы Siemens получила название Январь-2. На переговорах в Москве фирма Thomson передала нам около десятка комплектов микросхем для испытаний и оценки, которые мы пустили на изготовление первых образцов контроллеров Январь-2. Однако вскоре фирмой Thomson был предложен комплект новых, только что разработанных микросхем. В результате чего образцы контроллеров Январь-2 даже не испытывались, а быстро был разработан Январь-3. На контроллере Январь-3.1 начались калибровочные работы.

Параллельно с разработкой элементной базы контроллера совместно с Элкар и ПОРИА велось согласование структуры программного и аппаратного обеспечения вычислительного ядра контроллера. Элкар к тому времени имел контроллер и ПО на сложную двухпроцессорную аппаратную структуру, основанную на двух вычислительных процессах – по углам и по времени. Специалистам ВАЗа (С. Шпилёву и Ю. Федоренко) удалось показать, что современные специальные микроконтроллеры (к примеру, Siemens), имеющие специальные таймерные средства на кристалле, позволяют совместить угловые и временные вычислительные процессы, необходимые для управления двигателем. Тем самым удалось сократить количество элементов (процессоров) на печатной плате и упростить контроллер.

Разработка ПО (по сути – перевод программы с двухпроцессорного варианта на однопроцессорный) велась совместными усилиями в Москве, на Элкаре, поскольку документации на алгоритмы не существовало. С. Шпилёв и Ф. Гаджиев совместно с В. Муравлёвым (Элкар) и А. Бановым (ПОРИА) под руководством А. Гирявца два месяца сидели в боксах Элкар и писали базовое ПО для контроллера Январь-3. Базовое ПО – это синхронизация, ввод/вывод, выбор режимов, расчёт циклового наполнения и топливоподачи, регулятор кислорода, регулятор холостого хода. Управление зажиганием, в том числе гашение детонации, решили делать вазовское, поскольку у нас имелся достаточный опыт. Первое описание алгоритмов контроллера Январь-3.1 было сделано А. Бановым (ПОРИА) с помощью А. Гирявца.

Уже в процессе калибровочных работ пришлось сделать ещё одну доработку аппаратного обеспечения контроллера – внесение в схему энергонезависимого запоминающего устройства (EEPROM) для хранения кодов иммобилизатора. Этот доработанный вариант получил название Январь-4. Разработку ПО диагностики и иммобилизации я поручил перешедшему к нам в то время из отдела функциональных испытаний Д. Дударю. Контроллер Январь-4.1 пошёл в серийное производство. Производство было организовано на НПО Квант, г. Зеленоград и на ПТО ВАЗа. Система управления двигателем с контроллером Январь-4.1 была внедрена в 1995 году на автомобилях Самара и 2110.

--------------

Вскоре стало понятно, что не все компоненты могут быть разработаны и произведены в нашей стране – многих технологий у нас просто не существовало. Например, не нашлось производителя для датчика кислорода. Хотя в металлургической промышленности и применялся подобный датчик, но освоить массовое производство датчиков кислорода автомобильного применения со стабильными параметрами и с долговечностью не менее 120 тыс. км пробега оказалось невозможно. То же можно сказать и о датчиках массового расхода воздуха, топливных форсунках и бензонасосах, а ведь это были ключевые компоненты системы.

Встал вопрос об освоении производства ключевых импортных компонентов в России. В. Кокотову было поручено проработать вопрос организации СП по производству таких компонентов с одним из мировых глобальных поставщиков. В результате всех переговоров, анализа техники и цен была выбрана фирма Bosch. С ней было подписано соглашение о создании СП в Саратове по производству форсунок, датчиков расхода воздуха, бензонасосов и контроллеров.

По соглашению предполагалось освоить два контроллера фирмы Bosch: М 1.5.4 для норм токсичности России (тогда это были нормы Евро-0, без нейтрализатора и без датчика кислорода) и МР 7.0 для норм токсичности Евро-2, Евро-3 и США-98 для Канады. На контроллер М 1.5.4 должно быть поставлено наше программное обеспечение и наши калибровки, а на контроллер МР 7.0 – программное обеспечение Bosch и наши калибровки. В процессе переговоров с фирмой Bosch были рассмотрены все возможные варианты программного и аппаратного обеспечения контроллера для норм России, который должен быть освоен на СП, включая контроллер Январь-4.

Самым дешёвым и быстрым оказался вариант – контроллер Motronic 1.5.4 с вазовским ПО. Самое интересное, что в такой вариант не верили ни моё руководство (Потапов, Вершигора), ни мои подчинённые – программисты и схемотехники КБ. Первые считали, что в принципе невозможно установить наше ПО на контроллер Bosch, а вторые – что немцы не дадут нам довести дело до конца. Так что, мне пришлось воевать как с верхами, так и с низами. Перенос ПО с контроллера Январь-4.1 на М 1.5.4 выполнил С. Кабаков, вернувшийся к тому времени из Америки, и начались будни калибровочных работ и развития программного обеспечения. Основная работа по сопровождению калибровок и развитию ПО контроллера М 1.5.4 была выполнена Ф. Гаджиевым. Следует сказать, что мы не ограничились внедрением норм Евро-0 на автомобилях Самара и 2110, как было записано в соглашении с Bosch. Мы перевели все проекты автомобилей ВАЗ (кроме Нивы) норм токсичности Евро-2 на контроллер М 1.5.4, который был намного дешевле контроллера МР 7.0, а эти проекты были самыми массовыми. Тем самым удалось сэкономить для завода довольно приличные суммы.

Следующим этапом нашей работы стало внедрение контроллера Январь-5.1 – отечественного аналога М 1.5.4 по функциям, присоединительным размерам и разъёму. Конструкцию контроллера и схемотехнику разработал Элкар, программное обеспечение – ВАЗ. Инициатива по его внедрению принадлежит Элкару. Дело было так. Работы на ВАЗе по калибровке ЭСУД с контроллером М 1.5.4 шли полным ходом, когда приехали А. Гирявец и Л. Сакулин и привезли конструкцию своего перспективного контроллера. Его конструкция коренным образом отличалась от конструкции контроллеров Январь– 4, М 1.5.4 и МР 7.0. Силовые микросхемы контроллера устанавливались не на теплоотводящие элементы конструкции контроллера (радиаторы), а прямо на печатную плату. Плата прижималась к корпусу контроллера, обеспечивая отвод тепла от теплонагруженных микросхем через металлизированные отверстия в фольгированном стеклотекстолите. Тем самым конструкция контроллера резко упрощалась, а если учесть, что все элементы контроллера установлены на одной стороне печатной платы, то сокращались и производственные затраты на сборку и пайку. Сначала у нас были опасения, что силовые микросхемы будут перегреваться, но разработчики нас уверили, что эксперименты подтверждают достаточную теплопередачу от силовых микросхем корпусу. Конструкция была чрезвычайно перспективной. Во-первых, это конкуренция фирме Bosch; во-вторых – шаг вперёд в технологии производства контроллеров; в-третьих – затрат на ПО и калибровку почти никаких, они просто переносятся с контроллера М 1.5.4 на новый контроллер.

После переговоров Мирзоев дал добро на заключение договора на подготовку производства при условии, что производителем и поставщиком контроллера будет одно из предприятий бывшего Минавтомпрома (к примеру, калужский завод Автоэлектроника). Так появилось совместное предприятие НПП Элкар и АО Автоэлектроника – ООО НПП Автэл, начавшее выпуск контроллера Январь-5.1. С 1999 года он начал устанавливаться на автомобили Волжского автозавода, а к 2000 году был распространён на все автомобили ВАЗ (кроме Нивы) под нормы токсичности Евро-2. Учитывая, что контроллер Январь-5.1 был дешевле М 1.5.4, АВТОВАЗ получил дополнительное сокращение затрат.

В 2000 году московская фирма Вист-Сервис предложила ВАЗу свои услуги по производству контроллера Январь-5.1. Вернее, его модернизированного двойника, поскольку от начала разработки Января-5.1 прошло три года и на рынке появились новые элементы, не меняющие суть контроллера, но позволяющие использовать имеющиеся ПО и калибровки. И в 2001 году фирма Вист-Сервис (позднее НПО Итэлма) начала выпуск контроллера ВС-5.1 и его поставку на ВАЗ.

В это время в НТЦ полным ходом шли работы по калибровке ЭСУД с новым контроллером М 7.9.7 фирмы Bosch, шедшим на смену контроллерам М 1.5.4 и МР 7.0 с устаревшей конструкцией и элементной базой. Калибровочные работы велись по проектам Евро-2 (для России) и Евро-3 (для экспорта в Европу). Кроме того, начались также калибровки контроллера М 10, разработка которого была выполнена НПП АвтЭл. Его калибровка также должна была выполняться для норм Евро-2 и Евро-3. Причём, для достижения норм Евро-3 контроллер был разработан на 16-разрядном процессоре, как и М 7.9.7.

Но на ВАЗе было принято решение снова разрабатывать контроллер на 8-разрядном процессоре под нормы токсичности Евро-2, но уже с разъёмом М 7.9.7. Это была уже шестая по счёту подобная конструкция (начиная ещё от ISFI-2S фирмы Delco Electronics, о чём я говорил в самом начале). Мы же считали своей задачей разработку современного контроллера уровня Евро-3 и проведение перспективных НИР – таких, как электрический привод дроссельной заслонки и ионная диагностика качества сгорания топливной смеси. Но решено было по-другому. Контроллер получил название Январь-7.2. Его разработка велась от имени НПО Итэлма. Производство этого контроллера началось в 2003 году практически одновременно на НПО Итэлма и НПП Автэл.

В 2004 году были утверждены ПО и калибровки контроллера М 10 под нормы токсичности Евро-3 для 8– и 16-клапанных двигателей автомобилей Самара и 2110. Но они оказались на ВАЗе невостребованными, поскольку нормы Евро-3 в Европе в 2005 году уже заканчивались, а в России ещё не начинались. В 2005 году стало известно, что нормы токсичности Евро-3 в России будут приняты с 1 января 2008 года. И в 2006 году было принято решение, что на ВАЗе они будут выполняться с помощью ЭСУД с электроприводом дроссельной заслонки. По инициативе ВАЗаНПП Автэл и НПО Итэлма подписали соглашение о распределении работ по контроллеру М 73. В соответствии с ним разработку ПО должен был выполнить НПП Автэл. За НПО Итэлма была разработка конструкции и изготовление инженерных контроллеров для нужд калибровки. АВТОВАЗ должен был выполнить калибровочные работы и провести приёмочные испытания контроллера М 73 для классики, Самары, 2110 и Калины.

В 2007 году ВАЗ отложил применение электрического привода дроссельной заслонки под нормы Евро-3. Заодно было решено, что на классике и Калине (с двигателем 1,6 л) будет применено вазовское ПО. С ноября – декабря 2007 года АВТОВАЗ начал выпускать все свои автомобили под нормы токсичности Евро-3. При этом на Приору и Калину с модернизированными двигателями, а также на Ниву устанавливался контроллер М 7.9.7 (ф. Bosch). На 2110 и Самару – М 73 с программным обеспечением Автэл, а на классику и Калину (с сентября 2008 г.) – М 73 с вазовским ПО. В том же 2007 году было принято решение, что с 2010 года на всех автомобилях ВАЗ (кроме классики) должна применяться ЭСУД под нормы токсичности Евро-4 с электрическим приводом дроссельной заслонки. Причём на автомобилях с 16-клапанными двигателями должен применяться контроллер ME 17 фирмы Bosch, а с 8-клапанными двигателями – М 74 производства Автэл/Итэлма с вазовским ПО.

Выше было рассказано только о контроллерах, внедрённых в серийное производство. Но почти столько же конструкций, разработанных и изготовленных в нашем бюро, до производства не дошло. Это контроллер Январь-5.0, разработанный на элементной базе фирмы Bosch и предназначенный для производства на СПБош-Саратов. Это контроллеры Январь-6 для центрального впрыска топлива, Январь-8 для 8-канальной системы зажигания (по 2 свечи на цилиндр с независимым управлением каждой свечой), контроллер системы управления двигателем с двухтопливным питанием газ-бензин. Все эти контроллеры были разработаны на базе одного процессорного ядра с 8-разрядным микроконтроллером С509 фирмы Siemens и отличались только периферией.

Особняком стоит целое семейство контроллеров Март на базе 32-разрядных микроЭВМ фирмы Motorola с ионной диагностикой в искровом промежутке свечей зажигания. С помощью такой диагностики существует принципиальная возможность исключить сразу несколько датчиков системы управления двигателем: неровной дороги, фазы, детонации и кислорода. Причём с одновременным улучшением диагностики пропусков сгорания, вялого сгорания и детонационного сгорания, а также индивидуального управления составом топливной смеси в каждом цилиндре. Но тут требовалась разработка не только новых контроллеров, но и новых катушек зажигания с элементами ионной диагностики. На что денег так и не нашлось. И это при том, что наше бюро сэкономило для завода сотни миллионов рублей.

--------------

Печальная судьба была уготована части контракта, касающейся освоения лицензий. Мы интенсивно начали совместную с американским партнёром работу в 1991 году. Руководителем конструкторской части лицензионного проекта был назначен Б. Терентьев, а руководителем технологической части – В. Самусев. Был составлен план работ, определён порядок платежей и приёмки конструкторской и технологической документации, осуществлено первичное знакомство с предприятиями-изготовителями изделий. Были сформированы группы специалистов для работы по освоению лицензий. Дирекцией проекта на ВАЗе, которой руководил В. Стоянов, были определены предприятия России, на которых планировалось освоение изделий системы впрыска.

В основном эти предприятия были оборонными, из Саратова и Ижевска. Многие из них уже имели опыт массового производства, например патронов, холодильников или электрофонов, но не все решались на сотрудничество с ВАЗом. Мне запомнилось, как один из главных инженеров одного оборонного предприятия, которого мы, сидя в кабинете Г. Сластина, общими усилиями уговаривали подписать протокол о намерениях, попросил показать наше производство автомобилей. Он впервые был на ВАЗе, и мы свозили его в СКП, где он несколько минут внимательно наблюдал процесс сборки автомобиля и при этом не задал ни одного вопроса. А после возвращения в кабинет отказался подписать протокол, заявив, что его предприятие не сможет в таком же темпе изготавливать модуль электробензонасоса, как ВАЗ изготавливает автомобили. И причиной того назвал менталитет сотрудников ВПК.

В то время мы объехали большое количество оборонных предприятий, которые уже были без военных заказов. Общение с их специалистами приводило порой к неожиданным открытиям. Так, на одном из заводов, работавшем на авиацию, люди были несказанно удивлены, что мы требуем, чтобы контроллер управления двигателем работал без дополнительных настроек в производстве с любым из датчиков или исполнительных устройств, которые приходят на сборку. В их же практике было нормальным, что каждый контроллер имел индивидуальные настройки с совершенно конкретными периферийными устройствами. При этом замена хотя бы одного датчика требовала новой процедуры настройки. Вот так летают наши самолёты! А на другом предприятии нам с гордостью рассказывали о новой системе подготовки производства, когда конструкция и технология на стадии разработки согласовывается с конкретным заводом-изготовителем. А ведь мы на ВАЗе по-другому никогда и не работали! Однако всё рухнуло вместе со страной. На освоение лицензий у государства никаких средств не было, и ВАЗ оказался со своими проблемами один на один.

Нужно было снижать затраты на комплектующие изделия, потому что закупки за океаном обходились нам очень уж дорого. Поэтому в конце 1992 года лицензионная программа была свёрнута и было выработано следующее стратегическое решение:

– изделия, которые мы в России способны спроектировать и наладить их производство, делаем сами;

– по изделиям, которые не могут быть разработаны самостоятельно, создаём совместные предприятия с зарубежными партнёрами.

Директором проекта российской ЭСУД был назначен зам. технического директора В. Кокотов, а главным конструктором проекта – зам. начальника УПД Б. Терентьев, под руководством которого и была организована разработка российской ЭСУД с использованием части импортных компонентов.

Самостоятельно с участием российских предприятий были разработаны и поставлены на производство следующие изделия:

– датчик положения коленчатого вала;

– датчик детонации;

– датчик фаз;

– датчик температуры охлаждающей жидкости;

– дроссельный патрубок;

– датчик положения дроссельной заслонки;

– регулятор холостого хода;

– элемент фильтрующий воздушного фильтра;

– топливный фильтр;

– регулятор давления топлива;

– рампа топливная;

– модуль электробензонасоса с датчиком уровня топлива;

– топливопроводы;

– адсорбер системы улавливания паров бензина;

– клапан продувки адсорбера;

– нейтрализатор отработавших газов;

– модуль зажигания;

– свечи зажигания;

– потенциометр СО.

В Самаре было организовано совместное предприятие (СП) по изготовлению жгутов проводов с герметичными разъёмами для ЭСУД между американской компанией Паккард Электрик (ПЭ) и Самарской Кабельной Компанией (СКК), которое до настоящего времени успешно работает и развивается.

Другие изделия ЭСУД в то время или не удалось разработать с необходимым качеством, или не было никаких перспектив по организации их массового производства с необходимым качеством силами российских предприятий. Это следующие изделия:

– электромагнитная форсунка;

– датчик расхода воздуха;

– датчик кислорода;

– электробензонасос;

– модуль зажигания;

– контроллер.

Тем не менее, в 1996 году была изготовлена опытная партия автомобилей 21082 в количестве 50 шт., которая комплектовалась контроллером российской разработки (условное обозначение Январь-4), датчиком расхода воздуха фирмы GM, модулем зажигания российской разработки, форсунками и электробезонасосами фирмы Bosch. Эта комплектация была без нейтрализатора и датчика кислорода, под действующие нормы токсичности России. В такой комплектации было изготовлено несколько тысяч товарных автомобилей.

Но мы отвлеклись. Был объявлен тендер на создание СП, в котором приняли участие фирмы Bosch и Delphi (последняя была образована из бывших подразделений GM). Иностранным партнёрам были предложены на равных правах несколько производственных площадок, из которых Bosch выбрал саратовский завод СЭПО, a Delphi – ДААЗ, г. Димитровград. По этим двум вариантам были разработаны подробные бизнес-планы и проекты соглашений.

Несмотря на то, что изделия GM уже были адаптированы к автомобилям ВАЗ, по комплексной оценке руководством АВТОВАЗа было принято решение о создании СП с фирмой Bosch, поскольку это предложение было несколько привлекательнее как по ценам изделий, так и по условиям локализации производства. На этом сотрудничество с GM было прекращено.

В 1995 году с фирмой Bosch были подписаны три контракта:

– контракт о принципах сотрудничества при создании СП по изготовлению элементов ЭСУД в России между АО СЭПО, АО Авангард, АО АВТОВАЗ и Bosch;

– контракт на поставки изделий из Германии между АО АВТОВАЗ и Bosch;

– контракт на техническую поддержку по адаптации изделий Bosch для автомобилей ВАЗ.

По последнему контракту были разработаны 11 проектов, из которых:

– 4 проекта под нормы токсичности России (без нейтрализатора) сделаны на базе контроллера типа М 1.5.4 фирмы Bosch, в который были интегрированы алгоритмы управления и программное обеспечение (далее в тексте ПО), разработанные к тому времени специалистами НТЦ ВАЗа и реализованные ранее в контроллере Январь-4;

– 7 проектов под нормы токсичности Евро-2 и Евро-3 сделаны на базе контроллера МР 7.0 с алгоритмами управления и ПО фирмы Bosch.

Если в работах по контракту с фирмой GM практически все проекты были откалиброваны специалистами GM, а специалисты ВАЗа только учились этой технологии, то по контракту с Bosch все проекты были откалиброваны инженерами ВАЗа, изучившими технологию калибровочных работ и алгоритмы управления и фирмы GM, и фирмы Bosch.

В 1997 году стартовал товарный выпуск автомобилей ВАЗ с российской ЭСУД, в которую были интегрированы 5 изделий фирмы Bosch. Выпуск таких автомобилей постоянно нарастал. Если в 1997 году их было изготовлено 5 тысяч, то в 1998 году – 22 тысячи, в 1999 году – 104 тысячи, в 2000 году – 198 тысяч автомобилей.

По первоначальному плану СП Бош-Саратов должно было базироваться на саратовском предприятии СЭПО и организовать производство пяти изделий ЭСУД. Это:

– электромагнитная форсунка для подачи и дозирования топлива;

– электробензонасос;

– датчик кислорода;

– датчик массового расхода воздуха;

– контроллер управления ЭСУД.

Модуль зажигания выпал из номенклатуры СП, т.к. фирма Bosch не имела в своей производственной программе такого изделия. Однако специалисты фирмы оказали помощь в анализе технологических процессов у поставщика и дали свои рекомендации по повышению качества. На площадях СЭПО некоторое время собирались контроллеры Bosch по первому этапу локализации (сборка платы с корпусом и программирование). Был полностью освобождён от прежнего технологического оборудования лучший многоэтажный корпус завода в самом центре города. Специалисты Bosch его осмотрели и им, естественно, не понравились выполненные в стиле развитого социализма окна, подвесные потолки, системы отопления и вентиляции. Всё это было демонтировано. Но тут руководители СЭПО с удивлением узнали, что в планы Bosch не входит оплата реконструкции корпуса. При внимательном прочтении контракта обнаружилось, что вкладом СЭПО в СП является готовый для установки оборудования корпус.

В результате СП, не меняя своего названия, перебралось из Саратова через Волгу в г. Энгельс, где фирмой Bosch был приобретён контрольный пакет акций завода запальных свечей. На территории свечного завода было организовано производство датчиков кислорода, датчиков расхода воздуха и контроллеров М 1.5.4. Была завезена, смонтирована и отлажена вторая половина оборудования по производству форсунок и даже специально закуплен уникальный станок по шлифовке шайб с точностью до микрона. Но экономические расчёты показали, что завозить в Россию готовые форсунки дешевле, чем изготавливать их, на 50%! В результате линия была разобрана, а уникальное оборудование частично было использовано для линии по изготовлению модуля электробензонасоса, что ранее для СП не планировалось. С течением времени при переходе на новые типы контроллеров и датчиков кислорода их изготовление в России также было признано нецелесообразным. Сейчас из ранее запланированных изделий там производится только датчик расхода воздуха. Чтобы загрузить площади и специалистов, организована сборка топливных рамп с форсунками для АВТОВАЗа и изготовление жгутов проводов для различных автопредприятий Европы. Продолжается выпуск в запчасти модулей электробензонасосов.

После того, как были подписаны вышеупомянутые контракты, руководители АВТОВАЗа и фирмы Bosch подписали пятилетнее соглашение о стратегическом партнёрстве. Оно охватывало, кроме темы ЭСУД, также и другие технические области (АБС, генераторы, стартёры, аппаратуру дизельного двигателя, систему непосредственного впрыска бензина и т.д.). При этом подразумевались не только конкретные работы по проектам, но и обмен научно-технической информацией путём организации технических семинаров попеременно на фирме Bosch и на ВАЗе. Такой обмен позволял партнёрам быть в курсе событий друг друга. А также корректировать объекты сотрудничества в зависимости от технической готовности и экономической целесообразности.

Благодаря стратегическому партнёрству с фирмой Bosch специалистам АВТОВАЗа удаётся своевременно поддерживать технический уровень автомобилей, удовлетворяя регулярно каждые пять лет возрастающие европейские требования по токсичности отработавших газов. Так, к 2005 году мы закончили разработку проектов автомобилей экспортных комплектаций под нормы токсичности Евро-4. При этом использованы разработки немецких специалистов в области нового поколения контроллеров, в которых заложена новая структура программного обеспечения по крутящему моменту. В полной мере использовать преимущества этого ПО позволит переход на систему управления подачей воздуха с электрическим приводом дроссельной заслонки, но эта разработка – тема следующих пяти лет нашей технической истории.

--------------

В 1989 году (через полгода после завершения контракта по карбюраторам с фирмой Солекс) стало ясно, что без впрыска топлива нам не решить проблемы токсичности и мы можем лишиться поставок автомобилей в Европу, где в то время принимались нормы токсичности США-83 (они были названы Евро-1).

С начала 1989 года начались переговоры с инофирмами по впрыску топлива. Перед фирмами ставились задачи по адаптации компонентов впрыска к двигателю, калибровке, а также к локализации производства компонентов системы в СССР.

Сначала в переговорах участвовали фирмы Lucas, Magnetti-Marelli, Siemens, Bosch и GM. Первые две отпали, поскольку были патентозависимыми от Bosch. Из оставшихся трёх фирм лучшее предложение с точки зрения электроники давала фирма Siemens, а с точки зрения двигателистов – Bosch. Более того, работы с фирмой Porsche по двигателю для переднеприводных автомобилей (проект Гамма) уже велись на компонентах фирмы Bosch. Но предпочтение было отдано GM.

Интересная деталь: от фирмы Siemens на переговоры приезжал только один представитель (иногда он привозил специалистов, если речь шла о компонентах). От фирмы Bosch – двое-трое. А от GM сначала приехал один человек на разведку, потом команда из пяти-шести человек для решения всех технических вопросов по компонентам, а потом сразу появилась целая делегация из 20 человек под руководством Джерри Флоренса, которая в течение двух недель и решила все вопросы по контракту.

И в июле 1990 года, как уже говорилось, наш завод заключил контракт с отделением AC Rochester корпорации GM на разработку, адаптацию и поставку на автомобили ВАЗ компонентов ЭСУД. Главное назначение системы (наряду с улучшением эксплуатационных качеств автомобиля) – улучшить показатели токсичности выхлопных газов двигателя до соответствия стандартам США-83, действовавшим тогда в США и намечавшимся к внедрению во многих странах Западной Европы, (впоследствии Евро-1 и Евро-2).

В качестве опциона в контракте были предусмотрены: локализация компонентов системы в СССР или дружественных нам странах, а также обучение калибровке и передача исходных тестов программного обеспечения по самому сложному проекту с бортовой диагностикой второго поколения (OBD-II). Но всё это за отдельные деньги. В сумме, если выбрать все опционы и выкупить все предусмотренные контрактом комплекты, ВАЗ должен был выплатить в пользу GM около миллиарда долларов.

В декабре 1990 года группа вазовских специалистов выехала на работу по контракту в США, в город Флинт, штат Мичиган. Вылетали мы из Москвы хмурым и холодным декабрьским утром, в воздухе висел смрад от выхлопных газов автомобилей. Прилетели в Нью-Йорк тем же утром (правда, спустя 10 часов лёта). Тоже было пасмурно, но что меня поразило по сравнению с Москвой – это, как мне показалось, абсолютно чистый воздух, несмотря на огромное количество автомобилей. И вот тогда я подумал: «Вот что такое нормы токсичности США-83»! Из Нью-Йорка также самолётом долетели до Флинта.

Для работы нам выделили довольно большую комнату в одном из подразделений фирмы Rochester. Всех нас сфотографировали и снабдили пропусками со встроенным микрочипом для прохода через входной турникет. На каждом рабочем месте повесили табличку с инициалами и фамилией инженера. Наша работа заключалась в осуществлении постоянного контакта команды GM со специалистами НТЦ ВАЗа, проектирующими автомобили с впрыском топлива. Нужно было принимать от фирмы технические решения (предварительно согласовывая их), далее согласовывать их с НТЦ и после проработки на ВАЗе, если возникали какие-то вопросы, снова согласовывать их с фирмой. Работа шла по классике, Ниве, Самаре и десятке. На классику и Ниву проектировался центральный впрыск, на остальные автомобили – распределённый.

В одно из посещений Мирзоева американцы устроили нам экскурсию в исследовательский и конструкторский центр GM в Милфорде, пригороде Детройта. Центр представлял собой огромную территорию, огороженную забором. На территории – живописное озеро и несколько десятков корпусов, в которых работали учёные, исследователи и инженеры.

Центр занимался всем – от исследований в области физики твёрдого тела до разработки стиля автомобиля. Причём не одного, а нескольких моделей одновременно. Это Олдсмобиль, Кадиллак, Шевроле, Бьюик, Сатурн, Камаро. Все эти студии в какой-то степени конкурировали между собой и скрывали свои разработки не только от внешних конкурентов, но и друг от друга. По рисункам стиля проводились разработки формы и деталей кузовов.

Кажется, в студии Шевроле мы встретили одну группу разработчиков-математиков, поляков по национальности (они очень обрадовались нам, русским, всё-таки славяне и почти земляки). Так вот, эти поляки занимались разработкой математических формул, описывающих поверхности автомобиля. Для того, чтобы потом с помощью ЭВМ вырезать эти автомобили из пластилина в натуральную величину на станках с программным управлением для оценки формы. Кроме того, можно было посмотреть эти автомобили на экранах самых мощных в мире в ту пору суперкомпьютеров Крэй (а в центре имелось два таких суперкомпьютера). Причём можно было поворачивать автомобиль в лучах света и оценивать, как свет играет на поверхностях. Если появляется рябь на поверхностях, то поляки снова начинают дошлифовывать свои математические формулы. Помню экраны дисплеев этих суперкомпьютеров размером со стену, а процессорный блок охлаждался в жидком азоте.

Но вернёмся к нашему проекту. Все калибровочные бригады обслуживал один системный инженер Паскаль Романо, в обязанности которого входило инженерное обеспечение калибровок контроллерами, средствами калибровки, программирование микросхем памяти для контроллеров, выпуск новых уровней ПО и распространение микросхем памяти с новым уровнем по всем проектам. А также связь через системного инженера ф. Delco Electronics Фила Келли с центром разработки ПО в г. Кокомо, реализовывавшим запросы на изменения ПО по алгоритмам калибровщиков. Помимо калибровочных бригад в команде были специалисты по компонентам от разных фирм. От Delco Remy – по модулям зажигания и датчикам, от Packard Electric – по жгутам проводов, разъёмам и т.п. Плановик команды – Тереза Ульрих, снабженец – Бэрон, размножение и рассылка техдокументации – Лесли Кьюринг.

Кроме того, Паскаль Романо выпускал схемы электрических соединений системы для каждого проекта, а Тереза разрабатывала инженерное соглашение – подробнейший документ по каждому проекту, описывающий объект управления (в данном случае наш двигатель со всеми его системами и трансмиссией), систему управления, компоненты системы и цели разработки. Руководил всей командой главный инженер Ричард Джонсон.

Раз в неделю Джонсон собирал руководителей калибровок по каждому проекту и нужных специалистов по компонентам для решения текущих вопросов по калибровкам, рассмотрению запросов по каждому проекту, сведению всех запросов в один запрос для передачи в Кокомо и разработки следующего уровня ПО. С алгоритмической точки зрения ПО для всех семи проектов было единым, несмотря на то, что контроллеры для центрального и распределённого впрыска были разными.

Ещё была командировка в город Кокомо, штат Индиана. Там располагалась фирма Delco Electronics – центр разработки и производства автомобильной электроники концерна GM. Командировка была вызвана тем, что А. Виноградов из Автолады, занимаясь анализом цен на комплектующие изделия GM, консультировался со мной о ценах контроллеров фирм Siemens и Bosch и привлекал к переговорам в качестве эксперта по функциям контроллеров конкурентов и ценам на них. В результате американцы устроили для меня целую программу с поездкой в Кокомо и с показом разработки, производства и испытаний элементной базы микроэлектроники.

Их контроллер ISFI-2S разработан на базе двух микроЭВМ. Одна из них осуществляет ввод/вывод и обработку всех процессов, связанных с угловым положением коленвала двигателя, а вторая выполняет основные расчёты, обработку таблиц и временных процессов. Однако главное для ВАЗа – это выполнение заданных требований для двигателя и автомобиля, а сложность контроллера является скорее недостатком, чем преимуществом. После этих презентаций состоялся разговор о функциях контроллеров конкурентов и о ценах на них. Я рассказал им о более продвинутых средствах калибровки конкурентов и более простой структуре контроллеров. А через некоторое время Виноградов мне сообщил, что после моей поездки в Кокомо американцы сбросили цену на контроллер на 20 долларов, что составит экономию для ВАЗа более 10 млн долларов при закупке у них 540 тыс. комплектов систем (как было записано в контракте).

Уже в 1992 году (работы с GM ещё не были закончены) руководство АВТОВАЗа приняло решение о разработке отечественных компонентов ЭСУД, функционально и конструктивно совместимых с компонентами GM. Генеральным подрядчиком разработки и размещения производства компонентов ЭСУД на заводах оборонного комплекса выступила саратовская коммерческая фирма Авангард, с базовым предприятием СЭПО. Генеральным директором фирмы Авангард был А. Палицин, техническим директором – С. Гусев, руководителем группы разработки контроллера – А. Выходец (ныне начальник отдела разработки Бош-Саратов).

Вскоре наряду с Авангардом по ключевым компонентам системы – форсунке и контроллеру – договор был также заключён с Поволжским отделением Российской инженерной академии (ПОРИА, г. Самара). Для разработки конструкции форсунки и подготовки её производства ПОРИА заключило договор с ПОЗИМ (завод им. Масленникова, г. Самара), а по контроллеру – с московской фирмой НПП Элкар.

Элкар – это бывшая лаборатория НАМИ во главе с начальником этой лаборатории А. Гирявцом, взявшая в аренду в институте два автоматизированных моторных бокса, предназначенных для разработки алгоритмов управления двигателем. Эти два бокса были оснащены новейшим по тем временам газоаналитическим оборудованием и управляющей ЭВМ, закупленными за рубежом Минавтопромом незадолго до известных событий 1991 года. Преследовалась цель создания центральной отраслевой лаборатории по разработке алгоритмов систем управления двигателем для выполнения в отрасли надвигающихся на Европу норм токсичности США-83 (Евро-1). К тому времени лаборатория выполнила массу исследований по научному плану НАМИ в области управления рабочим процессом. Гирявец разработал научную теорию автоматического управления двигателем, защитил кандидатскую диссертацию и выпустил монографию под тем же названием. Эту лабораторию отыскал руководитель ПОРИА Ю.Михеев и показал её Кокотову, после чего тот согласился заключить второй (после Авангарда) договор с ПОРИА по контроллеру и форсунке.

С саратовским Авангардом мы работали по следующей схеме. НТЦ ВАЗа разрабатывал технические требования (ТТ) на компоненты ЭСУД и передавал на Авангард. Тот разрабатывал технические задания (ТЗ) и согласовывал с НТЦ. Далее Авангард должен был найти предприятие для разработки и производства компонентов. Поскольку и у Авангарда, и у предприятий силы были ограниченными, а сроки – очень жёсткими, техническая дирекция разрешила создавать в НТЦ временные творческие коллективы (ВТК), чтобы в рамках ВТК заключать договора с Авангардом для выполнения различных этапов работ. По контроллеру был создан ВТК на базе нашего КБ систем управления двигателем, состоящее из схемотехников и программистов. Для разработки конструкции контроллера и топологии печатной платы были привлечены конструкторы С. Савинов и А. Маркин. Руководителем ВТК был назначен Ю. Федоренко. По контроллеру решили ТТ не разрабатывать, а делать сразу Т3, поскольку и заказчик и разработчик были в одном лице. ТЗ на контроллер пришлось писать мне. Поскольку на работе было постоянное состояние аврала, то работать приходилось, используя в основном своё личное время – вечерами и выходными.

Руководство считало, что контроллер должен быть разработан на отечественной элементной базе вплоть до однокристальной микроЭВМ. Если таких элементов в производстве нет, то разработку их нужно заказывать предприятиям отечественного Электронпрома (МЭП). Исключение было сделано только для микроконтроллера – на первом этапе разрешили использовать импортный микроконтроллер, а в дальнейшем предполагалось его скопировать. Естественно, никаких электронных элементов для автомобильных бортовых систем управления наша электронная промышленность не выпускала, и нам пришлось разрабатывать технические требования на них.

К разработке отечественной элементной базы были привлечены такие предприятия Минэлектронпрома как Ангстрем и НИИМЭ (институт молекулярной электроники), г. Зеленоград, а также предприятия в Брянске и Воронеже. Была разработана документация, изготовлены опытные образцы микросхем и проведены их лабораторные испытания, но микросхемы не были освоены в производстве, поскольку по известным причинам прекратилось финансирование этих работ. Причём АВТОВАЗ с генподрядчиками расплатился, а исполнители – предприятия МЭП – денег не получили. Таким образом, разработка контроллера поневоле растянулась на несколько этапов.

Пакет документации на первый контроллер был разработан на отечественной элементной базе. Были изготовлены образцы контроллеров, но отдавать их на испытания не было смысла, поскольку к первым образцам элементной базы были замечания, они работали не в полном соответствии с ТТ и требовали доработки. Но наши предприятия МЭП один за другим вставали и ничего доработать не смогли, тем более при отсутствии финансирования. Мы с Федоренко уговорили Кокотова сделать показательную разработку, изготовить образцы и провести испытания контроллера на импортной элементной базе. Показательную в том смысле, чтобы показать, к чему надо стремиться. Это, конечно, была уловка. Мы понимали, что в этой ситуации, с одной стороны, ничего другого сделать невозможно, а с другой – временное решение может стать постоянным (что нас, как разработчиков, вполне устраивало).

Кстати, этот контроллер получил название Январь, а история здесь такая. Терентьев зашёл как-то к нам в бюро и в разговоре о том, как идут дела по разработке контроллера, сказал: «Дали бы имя какое-нибудь своему детищу, что ли». Мы подумали – почему бы и нет? Сразу определили ограничения – название должно быть скромным, простым по звучанию и нейтральным. После недолгих споров приняли мой вариант названия – Январь.

Элементную базу для контроллеров автомобильной электроники в то время разрабатывали и производили такие фирмы, как Motorola (США), Siemens (ФРГ), Philips (Голландия), Thomson (Италия). После проработки импортной элементной базы были выбраны элементы фирмы Thomson. Разработка контроллера на компонентах фирмы Thomson и микроконтроллере фирмы Siemens получила название Январь-2. На переговорах в Москве фирма Thomson передала нам около десятка комплектов микросхем для испытаний и оценки, которые мы пустили на изготовление первых образцов контроллеров Январь-2. Однако вскоре фирмой Thomson был предложен комплект новых, только что разработанных микросхем. В результате чего образцы контроллеров Январь-2 даже не испытывались, а быстро был разработан Январь-3. На контроллере Январь-3.1 начались калибровочные работы.

Параллельно с разработкой элементной базы контроллера совместно с Элкар и ПОРИА велось согласование структуры программного и аппаратного обеспечения вычислительного ядра контроллера. Элкар к тому времени имел контроллер и ПО на сложную двухпроцессорную аппаратную структуру, основанную на двух вычислительных процессах – по углам и по времени. Специалистам ВАЗа (С. Шпилёву и Ю. Федоренко) удалось показать, что современные специальные микроконтроллеры (к примеру, Siemens), имеющие специальные таймерные средства на кристалле, позволяют совместить угловые и временные вычислительные процессы, необходимые для управления двигателем. Тем самым удалось сократить количество элементов (процессоров) на печатной плате и упростить контроллер.

Разработка ПО (по сути – перевод программы с двухпроцессорного варианта на однопроцессорный) велась совместными усилиями в Москве, на Элкаре, поскольку документации на алгоритмы не существовало. С. Шпилёв и Ф. Гаджиев совместно с В. Муравлёвым (Элкар) и А. Бановым (ПОРИА) под руководством А. Гирявца два месяца сидели в боксах Элкар и писали базовое ПО для контроллера Январь-3. Базовое ПО – это синхронизация, ввод/вывод, выбор режимов, расчёт циклового наполнения и топливоподачи, регулятор кислорода, регулятор холостого хода. Управление зажиганием, в том числе гашение детонации, решили делать вазовское, поскольку у нас имелся достаточный опыт. Первое описание алгоритмов контроллера Январь-3.1 было сделано А. Бановым (ПОРИА) с помощью А. Гирявца.

Уже в процессе калибровочных работ пришлось сделать ещё одну доработку аппаратного обеспечения контроллера – внесение в схему энергонезависимого запоминающего устройства (EEPROM) для хранения кодов иммобилизатора. Этот доработанный вариант получил название Январь-4. Разработку ПО диагностики и иммобилизации я поручил перешедшему к нам в то время из отдела функциональных испытаний Д. Дударю. Контроллер Январь-4.1 пошёл в серийное производство. Производство было организовано на НПО Квант, г. Зеленоград и на ПТО ВАЗа. Система управления двигателем с контроллером Январь-4.1 была внедрена в 1995 году на автомобилях Самара и 2110.

--------------

Вскоре стало понятно, что не все компоненты могут быть разработаны и произведены в нашей стране – многих технологий у нас просто не существовало. Например, не нашлось производителя для датчика кислорода. Хотя в металлургической промышленности и применялся подобный датчик, но освоить массовое производство датчиков кислорода автомобильного применения со стабильными параметрами и с долговечностью не менее 120 тыс. км пробега оказалось невозможно. То же можно сказать и о датчиках массового расхода воздуха, топливных форсунках и бензонасосах, а ведь это были ключевые компоненты системы.

Встал вопрос об освоении производства ключевых импортных компонентов в России. В. Кокотову было поручено проработать вопрос организации СП по производству таких компонентов с одним из мировых глобальных поставщиков. В результате всех переговоров, анализа техники и цен была выбрана фирма Bosch. С ней было подписано соглашение о создании СП в Саратове по производству форсунок, датчиков расхода воздуха, бензонасосов и контроллеров.

По соглашению предполагалось освоить два контроллера фирмы Bosch: М 1.5.4 для норм токсичности России (тогда это были нормы Евро-0, без нейтрализатора и без датчика кислорода) и МР 7.0 для норм токсичности Евро-2, Евро-3 и США-98 для Канады. На контроллер М 1.5.4 должно быть поставлено наше программное обеспечение и наши калибровки, а на контроллер МР 7.0 – программное обеспечение Bosch и наши калибровки. В процессе переговоров с фирмой Bosch были рассмотрены все возможные варианты программного и аппаратного обеспечения контроллера для норм России, который должен быть освоен на СП, включая контроллер Январь-4.

Самым дешёвым и быстрым оказался вариант – контроллер Motronic 1.5.4 с вазовским ПО. Самое интересное, что в такой вариант не верили ни моё руководство (Потапов, Вершигора), ни мои подчинённые – программисты и схемотехники КБ. Первые считали, что в принципе невозможно установить наше ПО на контроллер Bosch, а вторые – что немцы не дадут нам довести дело до конца. Так что, мне пришлось воевать как с верхами, так и с низами. Перенос ПО с контроллера Январь-4.1 на М 1.5.4 выполнил С. Кабаков, вернувшийся к тому времени из Америки, и начались будни калибровочных работ и развития программного обеспечения. Основная работа по сопровождению калибровок и развитию ПО контроллера М 1.5.4 была выполнена Ф. Гаджиевым. Следует сказать, что мы не ограничились внедрением норм Евро-0 на автомобилях Самара и 2110, как было записано в соглашении с Bosch. Мы перевели все проекты автомобилей ВАЗ (кроме Нивы) норм токсичности Евро-2 на контроллер М 1.5.4, который был намного дешевле контроллера МР 7.0, а эти проекты были самыми массовыми. Тем самым удалось сэкономить для завода довольно приличные суммы.

Следующим этапом нашей работы стало внедрение контроллера Январь-5.1 – отечественного аналога М 1.5.4 по функциям, присоединительным размерам и разъёму. Конструкцию контроллера и схемотехнику разработал Элкар, программное обеспечение – ВАЗ. Инициатива по его внедрению принадлежит Элкару. Дело было так. Работы на ВАЗе по калибровке ЭСУД с контроллером М 1.5.4 шли полным ходом, когда приехали А. Гирявец и Л. Сакулин и привезли конструкцию своего перспективного контроллера. Его конструкция коренным образом отличалась от конструкции контроллеров Январь– 4, М 1.5.4 и МР 7.0. Силовые микросхемы контроллера устанавливались не на теплоотводящие элементы конструкции контроллера (радиаторы), а прямо на печатную плату. Плата прижималась к корпусу контроллера, обеспечивая отвод тепла от теплонагруженных микросхем через металлизированные отверстия в фольгированном стеклотекстолите. Тем самым конструкция контроллера резко упрощалась, а если учесть, что все элементы контроллера установлены на одной стороне печатной платы, то сокращались и производственные затраты на сборку и пайку. Сначала у нас были опасения, что силовые микросхемы будут перегреваться, но разработчики нас уверили, что эксперименты подтверждают достаточную теплопередачу от силовых микросхем корпусу. Конструкция была чрезвычайно перспективной. Во-первых, это конкуренция фирме Bosch; во-вторых – шаг вперёд в технологии производства контроллеров; в-третьих – затрат на ПО и калибровку почти никаких, они просто переносятся с контроллера М 1.5.4 на новый контроллер.

После переговоров Мирзоев дал добро на заключение договора на подготовку производства при условии, что производителем и поставщиком контроллера будет одно из предприятий бывшего Минавтомпрома (к примеру, калужский завод Автоэлектроника). Так появилось совместное предприятие НПП Элкар и АО Автоэлектроника – ООО НПП Автэл, начавшее выпуск контроллера Январь-5.1. С 1999 года он начал устанавливаться на автомобили Волжского автозавода, а к 2000 году был распространён на все автомобили ВАЗ (кроме Нивы) под нормы токсичности Евро-2. Учитывая, что контроллер Январь-5.1 был дешевле М 1.5.4, АВТОВАЗ получил дополнительное сокращение затрат.

В 2000 году московская фирма Вист-Сервис предложила ВАЗу свои услуги по производству контроллера Январь-5.1. Вернее, его модернизированного двойника, поскольку от начала разработки Января-5.1 прошло три года и на рынке появились новые элементы, не меняющие суть контроллера, но позволяющие использовать имеющиеся ПО и калибровки. И в 2001 году фирма Вист-Сервис (позднее НПО Итэлма) начала выпуск контроллера ВС-5.1 и его поставку на ВАЗ.

В это время в НТЦ полным ходом шли работы по калибровке ЭСУД с новым контроллером М 7.9.7 фирмы Bosch, шедшим на смену контроллерам М 1.5.4 и МР 7.0 с устаревшей конструкцией и элементной базой. Калибровочные работы велись по проектам Евро-2 (для России) и Евро-3 (для экспорта в Европу). Кроме того, начались также калибровки контроллера М 10, разработка которого была выполнена НПП АвтЭл. Его калибровка также должна была выполняться для норм Евро-2 и Евро-3. Причём, для достижения норм Евро-3 контроллер был разработан на 16-разрядном процессоре, как и М 7.9.7.

Но на ВАЗе было принято решение снова разрабатывать контроллер на 8-разрядном процессоре под нормы токсичности Евро-2, но уже с разъёмом М 7.9.7. Это была уже шестая по счёту подобная конструкция (начиная ещё от ISFI-2S фирмы Delco Electronics, о чём я говорил в самом начале). Мы же считали своей задачей разработку современного контроллера уровня Евро-3 и проведение перспективных НИР – таких, как электрический привод дроссельной заслонки и ионная диагностика качества сгорания топливной смеси. Но решено было по-другому. Контроллер получил название Январь-7.2. Его разработка велась от имени НПО Итэлма. Производство этого контроллера началось в 2003 году практически одновременно на НПО Итэлма и НПП Автэл.

В 2004 году были утверждены ПО и калибровки контроллера М 10 под нормы токсичности Евро-3 для 8– и 16-клапанных двигателей автомобилей Самара и 2110. Но они оказались на ВАЗе невостребованными, поскольку нормы Евро-3 в Европе в 2005 году уже заканчивались, а в России ещё не начинались. В 2005 году стало известно, что нормы токсичности Евро-3 в России будут приняты с 1 января 2008 года. И в 2006 году было принято решение, что на ВАЗе они будут выполняться с помощью ЭСУД с электроприводом дроссельной заслонки. По инициативе ВАЗаНПП Автэл и НПО Итэлма подписали соглашение о распределении работ по контроллеру М 73. В соответствии с ним разработку ПО должен был выполнить НПП Автэл. За НПО Итэлма была разработка конструкции и изготовление инженерных контроллеров для нужд калибровки. АВТОВАЗ должен был выполнить калибровочные работы и провести приёмочные испытания контроллера М 73 для классики, Самары, 2110 и Калины.

В 2007 году ВАЗ отложил применение электрического привода дроссельной заслонки под нормы Евро-3. Заодно было решено, что на классике и Калине (с двигателем 1,6 л) будет применено вазовское ПО. С ноября – декабря 2007 года АВТОВАЗ начал выпускать все свои автомобили под нормы токсичности Евро-3. При этом на Приору и Калину с модернизированными двигателями, а также на Ниву устанавливался контроллер М 7.9.7 (ф. Bosch). На 2110 и Самару – М 73 с программным обеспечением Автэл, а на классику и Калину (с сентября 2008 г.) – М 73 с вазовским ПО. В том же 2007 году было принято решение, что с 2010 года на всех автомобилях ВАЗ (кроме классики) должна применяться ЭСУД под нормы токсичности Евро-4 с электрическим приводом дроссельной заслонки. Причём на автомобилях с 16-клапанными двигателями должен применяться контроллер ME 17 фирмы Bosch, а с 8-клапанными двигателями – М 74 производства Автэл/Итэлма с вазовским ПО.

Выше было рассказано только о контроллерах, внедрённых в серийное производство. Но почти столько же конструкций, разработанных и изготовленных в нашем бюро, до производства не дошло. Это контроллер Январь-5.0, разработанный на элементной базе фирмы Bosch и предназначенный для производства на СПБош-Саратов. Это контроллеры Январь-6 для центрального впрыска топлива, Январь-8 для 8-канальной системы зажигания (по 2 свечи на цилиндр с независимым управлением каждой свечой), контроллер системы управления двигателем с двухтопливным питанием газ-бензин. Все эти контроллеры были разработаны на базе одного процессорного ядра с 8-разрядным микроконтроллером С509 фирмы Siemens и отличались только периферией.

Особняком стоит целое семейство контроллеров Март на базе 32-разрядных микроЭВМ фирмы Motorola с ионной диагностикой в искровом промежутке свечей зажигания. С помощью такой диагностики существует принципиальная возможность исключить сразу несколько датчиков системы управления двигателем: неровной дороги, фазы, детонации и кислорода. Причём с одновременным улучшением диагностики пропусков сгорания, вялого сгорания и детонационного сгорания, а также индивидуального управления составом топливной смеси в каждом цилиндре. Но тут требовалась разработка не только новых контроллеров, но и новых катушек зажигания с элементами ионной диагностики. На что денег так и не нашлось. И это при том, что наше бюро сэкономило для завода сотни миллионов рублей.

--------------

Печальная судьба была уготована части контракта, касающейся освоения лицензий. Мы интенсивно начали совместную с американским партнёром работу в 1991 году. Руководителем конструкторской части лицензионного проекта был назначен Б. Терентьев, а руководителем технологической части – В. Самусев. Был составлен план работ, определён порядок платежей и приёмки конструкторской и технологической документации, осуществлено первичное знакомство с предприятиями-изготовителями изделий. Были сформированы группы специалистов для работы по освоению лицензий. Дирекцией проекта на ВАЗе, которой руководил В. Стоянов, были определены предприятия России, на которых планировалось освоение изделий системы впрыска.

В основном эти предприятия были оборонными, из Саратова и Ижевска. Многие из них уже имели опыт массового производства, например патронов, холодильников или электрофонов, но не все решались на сотрудничество с ВАЗом. Мне запомнилось, как один из главных инженеров одного оборонного предприятия, которого мы, сидя в кабинете Г. Сластина, общими усилиями уговаривали подписать протокол о намерениях, попросил показать наше производство автомобилей. Он впервые был на ВАЗе, и мы свозили его в СКП, где он несколько минут внимательно наблюдал процесс сборки автомобиля и при этом не задал ни одного вопроса. А после возвращения в кабинет отказался подписать протокол, заявив, что его предприятие не сможет в таком же темпе изготавливать модуль электробензонасоса, как ВАЗ изготавливает автомобили. И причиной того назвал менталитет сотрудников ВПК.

В то время мы объехали большое количество оборонных предприятий, которые уже были без военных заказов. Общение с их специалистами приводило порой к неожиданным открытиям. Так, на одном из заводов, работавшем на авиацию, люди были несказанно удивлены, что мы требуем, чтобы контроллер управления двигателем работал без дополнительных настроек в производстве с любым из датчиков или исполнительных устройств, которые приходят на сборку. В их же практике было нормальным, что каждый контроллер имел индивидуальные настройки с совершенно конкретными периферийными устройствами. При этом замена хотя бы одного датчика требовала новой процедуры настройки. Вот так летают наши самолёты! А на другом предприятии нам с гордостью рассказывали о новой системе подготовки производства, когда конструкция и технология на стадии разработки согласовывается с конкретным заводом-изготовителем. А ведь мы на ВАЗе по-другому никогда и не работали! Однако всё рухнуло вместе со страной. На освоение лицензий у государства никаких средств не было, и ВАЗ оказался со своими проблемами один на один.

Нужно было снижать затраты на комплектующие изделия, потому что закупки за океаном обходились нам очень уж дорого. Поэтому в конце 1992 года лицензионная программа была свёрнута и было выработано следующее стратегическое решение:

– изделия, которые мы в России способны спроектировать и наладить их производство, делаем сами;

– по изделиям, которые не могут быть разработаны самостоятельно, создаём совместные предприятия с зарубежными партнёрами.

Директором проекта российской ЭСУД был назначен зам. технического директора В. Кокотов, а главным конструктором проекта – зам. начальника УПД Б. Терентьев, под руководством которого и была организована разработка российской ЭСУД с использованием части импортных компонентов.

Самостоятельно с участием российских предприятий были разработаны и поставлены на производство следующие изделия:

– датчик положения коленчатого вала;

– датчик детонации;

– датчик фаз;

– датчик температуры охлаждающей жидкости;

– дроссельный патрубок;

– датчик положения дроссельной заслонки;

– регулятор холостого хода;

– элемент фильтрующий воздушного фильтра;

– топливный фильтр;

– регулятор давления топлива;

– рампа топливная;

– модуль электробензонасоса с датчиком уровня топлива;

– топливопроводы;

– адсорбер системы улавливания паров бензина;

– клапан продувки адсорбера;

– нейтрализатор отработавших газов;

– модуль зажигания;

– свечи зажигания;

– потенциометр СО.

В Самаре было организовано совместное предприятие (СП) по изготовлению жгутов проводов с герметичными разъёмами для ЭСУД между американской компанией Паккард Электрик (ПЭ) и Самарской Кабельной Компанией (СКК), которое до настоящего времени успешно работает и развивается.

Другие изделия ЭСУД в то время или не удалось разработать с необходимым качеством, или не было никаких перспектив по организации их массового производства с необходимым качеством силами российских предприятий. Это следующие изделия:

– электромагнитная форсунка;

– датчик расхода воздуха;

– датчик кислорода;

– электробензонасос;

– модуль зажигания;

– контроллер.

Тем не менее, в 1996 году была изготовлена опытная партия автомобилей 21082 в количестве 50 шт., которая комплектовалась контроллером российской разработки (условное обозначение Январь-4), датчиком расхода воздуха фирмы GM, модулем зажигания российской разработки, форсунками и электробезонасосами фирмы Bosch. Эта комплектация была без нейтрализатора и датчика кислорода, под действующие нормы токсичности России. В такой комплектации было изготовлено несколько тысяч товарных автомобилей.

Но мы отвлеклись. Был объявлен тендер на создание СП, в котором приняли участие фирмы Bosch и Delphi (последняя была образована из бывших подразделений GM). Иностранным партнёрам были предложены на равных правах несколько производственных площадок, из которых Bosch выбрал саратовский завод СЭПО, a Delphi – ДААЗ, г. Димитровград. По этим двум вариантам были разработаны подробные бизнес-планы и проекты соглашений.

Несмотря на то, что изделия GM уже были адаптированы к автомобилям ВАЗ, по комплексной оценке руководством АВТОВАЗа было принято решение о создании СП с фирмой Bosch, поскольку это предложение было несколько привлекательнее как по ценам изделий, так и по условиям локализации производства. На этом сотрудничество с GM было прекращено.

В 1995 году с фирмой Bosch были подписаны три контракта:

– контракт о принципах сотрудничества при создании СП по изготовлению элементов ЭСУД в России между АО СЭПО, АО Авангард, АО АВТОВАЗ и Bosch;

– контракт на поставки изделий из Германии между АО АВТОВАЗ и Bosch;

– контракт на техническую поддержку по адаптации изделий Bosch для автомобилей ВАЗ.

По последнему контракту были разработаны 11 проектов, из которых:

– 4 проекта под нормы токсичности России (без нейтрализатора) сделаны на базе контроллера типа М 1.5.4 фирмы Bosch, в который были интегрированы алгоритмы управления и программное обеспечение (далее в тексте ПО), разработанные к тому времени специалистами НТЦ ВАЗа и реализованные ранее в контроллере Январь-4;

– 7 проектов под нормы токсичности Евро-2 и Евро-3 сделаны на базе контроллера МР 7.0 с алгоритмами управления и ПО фирмы Bosch.

Если в работах по контракту с фирмой GM практически все проекты были откалиброваны специалистами GM, а специалисты ВАЗа только учились этой технологии, то по контракту с Bosch все проекты были откалиброваны инженерами ВАЗа, изучившими технологию калибровочных работ и алгоритмы управления и фирмы GM, и фирмы Bosch.

В 1997 году стартовал товарный выпуск автомобилей ВАЗ с российской ЭСУД, в которую были интегрированы 5 изделий фирмы Bosch. Выпуск таких автомобилей постоянно нарастал. Если в 1997 году их было изготовлено 5 тысяч, то в 1998 году – 22 тысячи, в 1999 году – 104 тысячи, в 2000 году – 198 тысяч автомобилей.

По первоначальному плану СП Бош-Саратов должно было базироваться на саратовском предприятии СЭПО и организовать производство пяти изделий ЭСУД. Это:

– электромагнитная форсунка для подачи и дозирования топлива;

– электробензонасос;

– датчик кислорода;

– датчик массового расхода воздуха;

– контроллер управления ЭСУД.

Модуль зажигания выпал из номенклатуры СП, т.к. фирма Bosch не имела в своей производственной программе такого изделия. Однако специалисты фирмы оказали помощь в анализе технологических процессов у поставщика и дали свои рекомендации по повышению качества. На площадях СЭПО некоторое время собирались контроллеры Bosch по первому этапу локализации (сборка платы с корпусом и программирование). Был полностью освобождён от прежнего технологического оборудования лучший многоэтажный корпус завода в самом центре города. Специалисты Bosch его осмотрели и им, естественно, не понравились выполненные в стиле развитого социализма окна, подвесные потолки, системы отопления и вентиляции. Всё это было демонтировано. Но тут руководители СЭПО с удивлением узнали, что в планы Bosch не входит оплата реконструкции корпуса. При внимательном прочтении контракта обнаружилось, что вкладом СЭПО в СП является готовый для установки оборудования корпус.

В результате СП, не меняя своего названия, перебралось из Саратова через Волгу в г. Энгельс, где фирмой Bosch был приобретён контрольный пакет акций завода запальных свечей. На территории свечного завода было организовано производство датчиков кислорода, датчиков расхода воздуха и контроллеров М 1.5.4. Была завезена, смонтирована и отлажена вторая половина оборудования по производству форсунок и даже специально закуплен уникальный станок по шлифовке шайб с точностью до микрона. Но экономические расчёты показали, что завозить в Россию готовые форсунки дешевле, чем изготавливать их, на 50%! В результате линия была разобрана, а уникальное оборудование частично было использовано для линии по изготовлению модуля электробензонасоса, что ранее для СП не планировалось. С течением времени при переходе на новые типы контроллеров и датчиков кислорода их изготовление в России также было признано нецелесообразным. Сейчас из ранее запланированных изделий там производится только датчик расхода воздуха. Чтобы загрузить площади и специалистов, организована сборка топливных рамп с форсунками для АВТОВАЗа и изготовление жгутов проводов для различных автопредприятий Европы. Продолжается выпуск в запчасти модулей электробензонасосов.

После того, как были подписаны вышеупомянутые контракты, руководители АВТОВАЗа и фирмы Bosch подписали пятилетнее соглашение о стратегическом партнёрстве. Оно охватывало, кроме темы ЭСУД, также и другие технические области (АБС, генераторы, стартёры, аппаратуру дизельного двигателя, систему непосредственного впрыска бензина и т.д.). При этом подразумевались не только конкретные работы по проектам, но и обмен научно-технической информацией путём организации технических семинаров попеременно на фирме Bosch и на ВАЗе. Такой обмен позволял партнёрам быть в курсе событий друг друга. А также корректировать объекты сотрудничества в зависимости от технической готовности и экономической целесообразности.